Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Содержание работыБиблиотека / Научные основы технологии и оборудования гранулирования активных масс и формования положительных / Библиотека / Научные основы технологии и оборудования гранулирования активных масс и формования положительных / Содержание работы Содержание работыСтраница 6

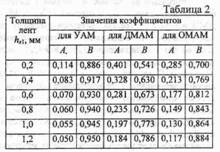

Разработан математический аппарат для расчета параметров процесса формования ЭЛ из водных и водно - спиртовых паст AM. Формование осуществляется способом последовательного уплотнения в валках с тканевыми оболочками. Предложенная модель позволяет определить толщину электродной ленты, максимальное обжатие для любого прохода, требуемое обжатие е максимальное суммарное обжатие для данной установки та, толщину слоя пасты на формующих валках h, требуемое число проходов я и суммарное число слоев ткани на валках к -%, максимальную толщину электродных лент после и уплотнений Ам т т.е. все основные параметры процесса формования. Так, максимальная толщина лент, формуемых на данной установке равна: при одинаковых толщине и пористости слоев - начальная плотность пасты AM и плотность AM после п уплотнительных проходов по сухому остатку, kh hnp и Рщ, - число слоев ткани на паре валков, их толщина А и пористость P„p,j - номер валка, hvj и Pvj толщина и пористость оболочки на валке, пит - число пар валков и число оболочек на валках.

Таким образом, разработанный математический аппарат дает возможность рассчитать и оптимизировать как параметры процесса формования, так и параметры формующей установки, решить все прямые и обратные задачи при расчете параметров процесса формования.

В ходе исследования формования лент из водных паст решены проблемы снижения тиксотропности пасты AM путем введения в состав добавок. Так, введение натрийлаурилсульфата позволяет сохранять реологические характеристики паст до 5 и более суток. Рекомендованные добавки повышают удельную емкость (по объему) электродов на основе МпОг и СиО.

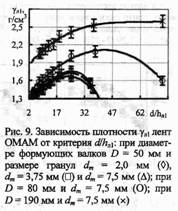

Доказана возможность получения заготовок для формования ДМЭЛ экструзией по схемам прямого и обратного прессования. Плотность экструдата в виде стержней круглого сечения составляет 1, 20. -1,75 г/см3. Получены зависимости плотности от размера гранул AM и истинной деформации. Результаты могут служить основой технологии формования стержневых и полых электродов цилиндрических источников тока.

Пятая глава посвящена синтезу оборудования для формования ленточных электродов.

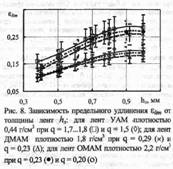

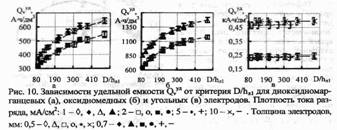

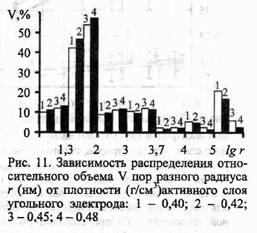

Исследована бункерная подача AM в валки. Определены углы естественного откоса, условия отсутствия сводообразования, зависимости скорости и высоты поднятия гептана в слое AM от времени пропитки и размера гранул. Разработаны бункерные устройства подачи, позволяющие производить непрерывную пропитку и подачу гранул AM. Определена оптимальная геометрия бункера для подачи и пропитки AM с расширяющейся нижней частью и углами наклона боковых стенок 0 .5 град. Исследована принудительная подача пропитанной AM поршнем-толкателем. Получены зависимости удельной емкости и плотности формуемых лент от давления толкателя. Показано, что принудительная подача позволяет существенно (на 20 .80%) увеличить плотность формуемых лент и без использования уплотнительных проходов повысить удельную емкость ДМЭ и ОМЭ. Принудительная подача позволяет снять ограничения по скорости формования лент, связанные с критерием (o/D, т.е. ограничения производительности установок. Разработаны устройства подачи массы в валки с дозированной подачей жидкости в контейнер с толкателем, уменьшен расход пропитывающей жидкости более чем в 2 раза.

Смотрите также

Методы синтеза блок и привитых сополимеров

...

Фтор

ФТОР (лат. Fluorum), F - химический элемент

VII группы периодической системы Менделеева, относится к галогенам, атомный номер 9, атомная масса 18,998403; при нормальных условиях (0 °С; 0,1 ...

C, N, O-ацилирование

Ацилирование - введение ацильной группы (ацила) RCO в молекулу органического соединения путем замещения атома водорода. В широком смысле ацилирование это замещение любого атома или группы атомов на ...