Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Принципиальная технологическая схема установки депарафинизации

в растворе пропанаДипломы, курсовые и прочее / Депарафинизация нефтяного сырья / Дипломы, курсовые и прочее / Депарафинизация нефтяного сырья / Принципиальная технологическая схема установки депарафинизации

в растворе пропана Принципиальная технологическая схема установки депарафинизации

в растворе пропанаСтраница 1

При депарафинизации в растворе сжиженного пропана существуют два варианта охлаждения раствора сырья: с хладоагентом, обычно используемым в последней стадии охлаждения аммиаком и за счет испарения из раствора самого пропана, которое осуществляется в вертикальных или горизонтальных аппаратах, действующих попеременно. Скорость охлаждения растворов в них регулируется скоростью снижения давления. Следовательно, в данных аппаратах испарение пропана зависит от отсоса его паров, для чего на установках этого типа предусмотрены компрессоры. Необходимую кратность пропана к сырью поддерживают, непрерывно добавляя пропан по мере его испарения или добавляя охлажденный пропан в конечной стадии охлаждения.

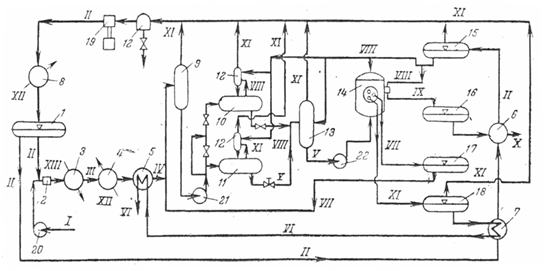

Рис. Принципиальная технологическая схема установки депарафинизации в растворе пропана:

1-сборник жидкого пропана; 2- смеситель; 3- паровой подогреватель; 4, 8- холодильники; 5-7 - теплообменники; 9- промежуточная емкость для раствора сырья; 10, 11 - пропановые кристаллизаторы самоохлаждення периодического действия, работающие попеременно; 12-каплеотоойникн; 13 - приемник суспензии петролатума; 14-барабанный фильтр, работающий под давлением; 15-ёмкость для охлажденного пропана; 16- приемник суспензии петролатума; 17-приемник пропана от промывки осадка на фильтрах; 15-приемник раствора депарафинированного масла; 19-компрессор; 20-22- насосы.

Линии: I -сырье; II -пропан; III-раствор сырья; IV-охлажденный раствор сырья; V-суспензия петролатума; VI-раствор депарафинированного масла на регенерацию растворителя; VII — раствор от промывки осадка на фильтрах; VIII- охлажденный пропан на разбавление лепешки петролатума и на промывку лепешки на фильтрах, на разбавление охлажденного раствора, на добавку к сырьевому раствору для компенсации убыли его при самоохлаждении; IX -суспензия петролатума после фильтра; X- раствор петролатума на регенерацию растворителя; XI- пары пропана на компрессию; XII- вода; XIII-водяной пар.

Сырье I подается насосом 20 в диафрагмовый смеситель 2, где смешивается со сжиженным пропаном II, поступающим из сборника 1 (рис. 62). Смесь подвергается термической обработке в паровом нагревателе 3 до 50—70 °C, а затем раствор III охлаждается водой в холодильнике 4 до 35-40 °С. Дополнительно раствор охлаждается холодным фильтратом VI в теплообменнике 5. Охлажденный раствор IV поступает в промежуточную емкость 9, откуда насосом 21 подается в один из попеременно действующих кристаллизаторов 10 и II, где за счет снижения давления происходит испарение пропана VIII, подаваемого в кристаллизатор из сборника 15 через теплообменник (на схеме не показаны) непосредственно в раствор, охлажденный до минус 30 - минус 45 °С.

В сборнике 15 пропан охлаждается в результате испарения части его. Суспензия V собирается в приемнике 13 и далее насосом 22 подается в барабанные фильтры 14, работающие под избыточным давлением-25—50 кПа (0,25—0,50 кгс/см2). Раствор депарафинированного масла VI поступает в приемник 18, откуда, пройдя теплообменники 7 и 5, направляется в секцию регенерации растворителя. Раствор от промывки осадка VII собирается в приемник 17 и затем добавляется к охлаждаемому раствору сырья IV перед кристаллизаторами 10 и 11. Осадок на фильтре промывается Охлажденным пропаном VIII, поступающим из сборника 15. Кроме того, пропан добавляется к петролатуму для разжижения осадка, облегчения транспортирования его шнеком и подачи в приемник 16, откуда через теплообменник 6 раствор петролатума X поступает в регенерационную часть установки. Осадок с барабана фильтра отдувается циркулирующим газообразным пропаном, подаваемым газодувкой. Пары пропана XI, пройдя брызгоотделитель 12, отсасываются компрессором 19, охлаждаются в холодильнике 8 и. поступают в сборник жидкого пропана 1.

Основная масса пропана как из раствора депарафннированного масла VI, так и из раствора петролатума X, отгоняется под давлением 1,5—1,7 МПа в паровых испарителях, аналогичных используемым на установках деасфальтизации масел. Остатки пропана удаляют в отпарных колоннах, работающих под давлением, близким к атмосферному. Из отпарных колонн смесь паров пропана и воды поступает в конденсатор смешения, затем в брызгоотделитель и на компрессор. Примерный материальный баланс депарафинизации остаточного рафината пропаном приведен ниже:

|

% (масс.) от сырья |

Состав растворов, % (масс.) | |

|

Взято | ||

|

сырьё |

100 |

— |

|

Пропан | ||

|

на разбавление |

175 |

— |

|

на промывку осадка |

50 |

— |

|

на разжижение осадка |

75 |

— |

|

Всего |

400 |

— |

Смотрите также

Исследование свойств хрома и его соединений

Хром и его

соединения активно используются в промышленном производстве, особенно в

металлургии, химической, огнеупорной промышленности. Область его применения

достаточно широка, поэтому угл ...

Влияние состава растворителя на микроволновый синтез нанопорошка CuInSe2

Нанотехнология

в последние годы стала одной из наиболее важных и захватывающих областей знаний

на переднем крае физики, химии, биологии, технических наук. Она подаёт большие

надежды на скор ...

Научные основы технологии и оборудования гранулирования активных масс и формования положительных

...