Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Производства н-бутилена дегидрированием н-бутана на шариковом

катализатореДипломы, курсовые и прочее / Получение н-бутиленов дегидрированием н-бутана / Дипломы, курсовые и прочее / Получение н-бутиленов дегидрированием н-бутана / Производства н-бутилена дегидрированием н-бутана на шариковом

катализаторе Производства н-бутилена дегидрированием н-бутана на шариковом

катализаторе

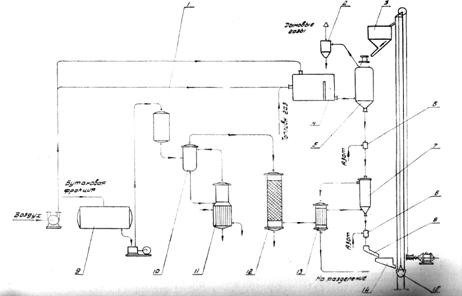

По описываемой схеме получение бутилена и осуществляется на шариковом катализаторе. Транспортировка катализатора в системе производится скиповым подъемником. Подъемник прост по конструкции, работа его может быть полностью автоматизирована. Истирание катализатора при применении скипового подъемника значительно меньше, чем в ковшовых

ценных элеваторах или ноздухоподъомниках и составляет 3,5-4 кг на 1 т целевого

продукта.

Жидкая бутановая

фракции из емкости 9 насосом

подается в

мерник 1, из которого сливается в буфер 10, затем в испаритель 11. Пары бутиленовой фракции проходят через буфер 10 в осушитель 12, заполненный прокаленным хлористым кальцием, для освобождения от следов влаги, являющейся ядом для катализатора. Осушенная бутиленовая фракция подогревается в теплообменнике 13 и поступает в реактор 7, где встречается с движущимися вниз шариками катализатора.

В реакторе протекают реакции дегидрирования н-бутана по схеме:

н – С4Н10 → С4Н8 + Н2

Продукты реакции охлаждаются до температуры 400°С впрыскиванием воды, для предотвращения протекания побочных реакций, охлаждаются в теплообменнике 13, подогревая бутановую фракцию, идущую в реактор. Затем отдают свое тепло в котлах-утилизаторах (на схеме не показано) и направляются на разделение.

Отработанный, зауглероженный катализатор через газовый затвор 6 и регулятор осыпания 8 поступает в бункер 14. Из последнего катализатор периодически загружается в скип подъемника 15, транспортируется наверх и высыпается в бункер 3.

Схема № 1. Технологическая схема производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

Обозначения на схеме №1:

1-мерник для бутана;

2-циклон;

3,14-бункеры;

4-топка;

5-регенератор,

6-газовые затворы,

7-реактор,

8-регулятор ссыпания катализатора,

9-емкость,

10-буфер,

11-испаритель,

12-осушитель,

13-теплообменник,

15-скип подъемник.

Регенерация катализатора производится в регенераторе 5. Необходимая температура 650—680°С достигается подачей дымовых газов из топки 4, где сжигается топливный газ. Воздух, необходимый для сжигания углеродистых отложений на катализаторе, подается также через топку и примешивается к продуктам сгорания топливного газа. Нагретый и регенерированный катализатор непрерывно опускается в реактор 7 по переточной трубе с газовым затвором 6. Дымовые газы из регенератора 5 поступают в циклон 2, где улавливаются частицы унесенного газами катализатора, и поступают под котел-утилизатор для использования тепла (на схеме не показано).

Направленность газовых потоков обеспечивается сопротивлением катализатора в переточных трубах и соблюдением определенных перепадов давлений в некоторых точках по высоте установки. В верхнем газовом затворе 6 давление поддерживается подачей азота на 20 мм вод. ст. выше, чем давление в верхней части реактора 7, в нижнем газовом затворе давление выше на 20 мм вод. ст., чем в нижней части реактора, Благодаря этому исключается проскок контактного газа в регенератор и бутана в нижний бункер 8.

Смотрите также

Физико-химические свойства серебра

Серебро – известно человечеству с

древнейших времен. В природе оно встречается как в самородном состояние, так и

в виде соединений. Самой распространенной серебряной рудой является серебря ...

Галогены

Галогены (солероды) – фтор F, хлор Cl , бром Br, йод I и астат At расположены в главной подгруппе VII группы периодической системы

элементов Д.И.Менделеева. Все галогены, кроме астата, вст ...