Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Стадия 3. Производство диацетоп- L -сорбозы из L-сорбозыДипломы, курсовые и прочее / Технология производства аскорбиновой кислоты (витамина С) / Дипломы, курсовые и прочее / Технология производства аскорбиновой кислоты (витамина С) / Стадия 3. Производство диацетоп- L -сорбозы из L-сорбозы Стадия 3. Производство диацетоп- L -сорбозы из L-сорбозыСтраница 2

Нейтрализация кислого ацетонового раствора моно- и диацетон- L -сорбозы может, также как и ацетонирование, проводиться как периодическим способом, так и непрерывным.

Непрерывный способ более производителен и позволяет получить ДАС более высокого качества. По непрерывному способу нейтрализацию ведут в системе из 4-х нейтрализаторов, куда с помощью насоса одновременно подают разбавленный (8%-ный) раствор щелочи со скоростью 550—680 л/ч н кислый ацетоновый раствор со скоростью 1100—1500 л/ч, поддерживая температуру в пределах 2—10CC и щелочность 0,5—2 г/л.

Нейтрализованный водно-ацетоновый раствор MAC и ДАС направляют в отгонный аппарат при температуре 80— 110°С ведут отгонку влажного 10—20%-ного ацетона. Затем упаренный раствор охлаждают до 33—38 °С и производят деление слоев. Процесс проводится или в делительной воронке, или на флорентине, или в колонне непрерывного действия по схеме:

Доацетонирование MAC проводят в ацетонаторе, куда поступает раствор MAC, охлажденный ацетон и олеум. Процесс ведут при температуре 8—12 °С в течение 2—2,5 ч, затем массу охлаждают до —10 °С——20 °С и передают на нейтрализацию. Далее поступают, как при ацетонировании сорбозы. Дополнительный выход ДАС—5,6%.

Ацетон, полученный в процессе отгонки, полностью регенерируют. Регенерацию ацетона осуществляют на ректификационных колоннах, соединенных с соответствующими аппаратами (дефлегматоры, холодильники, сборники, насосы). Процесс ректификации регулируется автоматически. Кубовый остаток от ректификации обезвреживают гипохлоритом натрия.

Из солевого раствора сульфата натрия планируется получать чистый сульфат натрия.

Очищенный 14 17%-ный сироп ДАС направляют на стадию окисления. Суммарный выход ДАС достигает 78—87% от теоретически возможного.

Стадия 4. Производство гидрата днацетон-2-кето- L -гулоновой кислоты

Четвертой стадией промышленного синтеза аскорбиновой кислоты является окисление диацетонсорбозы (ДАС) в 2,3,6-ди-о-нзопропилнден-а- L -кетогулоновую кислоту (ДКГК). Гидрат ДКГК кристаллизуется в виде бесцветных кристаллов с Гп.л=98—99°С, хорошо растворим в спирте, эфире, почти не растворим в ледяной воде. При кипячении с водой гидрат легко омыляется и переходит в 2-кето-Ь-гулоновую кислоту, процесс гидролиза легко идет в кислой среде.

Процесс окисления ДАС осуществляется под действием достаточно сильных окислителей—перманганата калия или гипохлорита натрия. Наряду с химическими методами окисления широко используется в промышленности электрохимическое окисление ДАС.

Окисление ДАС перманганатом калия осуществляется в водно-щелочной среде при t=32—34°С. Полученную натриевую соль диацетон-2-кето-Ь-гулонов®й кислоты переводят в ДКГК с помощью 20%-ного раствора НС1 при t-2°C (pH 1.7-2,0). Выход ДКГК—95—96%.

Присущие этому процессу недостатки—высокая стоимость и дефицитность КМп04, а также довольно большой его расход (несмотря на то, что КМп04 является очень эффективным и удобным для применения окислителем) делают его неперспективным для широкого применения.

Наиболее перспективными с экономической точки зрения являются гипохлоритный и электрохимический методы окисления ДАС, применяющиеся на ряде заводов. Рассмотрим эти два метода более подробно.

|

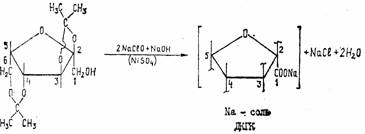

Механизм окисления при помощи NaCIO в присутствии NiS04 заключается в следующем.

В щелочной среде образуется гидрат закиси никеля, окисляемый NaCIO до №203:

NiSOA+2NaOH-^Ni(OH)o+N^S04 2Ni(OH)2+NaC10->Ni203+2H20+NaCl.

Окись никеля (Ni34-) далее действует как катализатор, выделяя кислород из NaCIO. Окись никеля превращается в закись, которая снова окисляется в окись никеля:

NaCIO +Ni203-^2NiO^ NaCI 1-0з.

Выделяющийся кислород окисляет ДАС. Процесс сильно экзотермичен. Реакция, как правило, протекает с быстрым повышением температуры до 100—102 °С.

На процесс окисления и на качество ДКГК влияют ряд факторов. Концентрация щелочи в NaCIO должна поддерживаться на уровне около 70 г/л при концентрации активного хлора 150—170 г/л. Количество NaCIO не должно превышать теоретического, т. к. при его избытке увеличиваются потери ДКГК. Температура окисления должна быть не ниже 65 °С и не выше 80 °С. Концентрация ДАС—до 18—20%. При более высокой концентрации окисление протекает слишком энергично. Расход окислителя зависит от качества ДАС. На выход ДКГК оказывает влияние величина рН реакционной массы (процесс ведут при р11==7,5—8,0).

Основной побочный процесс — окисление примеси MAC с образованием оксалата и ацетата натрия, хлористого натрия и хлороформа.

Процесс получения гидрата ДКГК состоит из следующих операции:

1. Приготовление раствора сернокислого никеля.

Смотрите также

Фторкаучук

Фторорганические

каучуки, фторкаучуки- фторсодержащие полимеры обладающие каучукоподобными

свойствами. Известны фторсодержащие каучукоподобные полимеры:

1. &nbs ...

Тонкослойная хроматография и ее роль в контроле качества пищевых продуктов

Хроматография,

обязательно включающая процесс разделения смесей веществ в динамическом режиме,

охватывает не только достаточно обширный раздел аналитической химии, но и лежит

в основе ряда ...

Новые материалы на основе полимерных нанокомпозитов

Сейчас с уверенностью можно

утверждать, что одним из наиболее перспективных, а также многообещающих

направлений развития современной науки является нанотехнология. Исходя из самого

названия ...