Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

ДихлорбензолыУчим химию / Разработка энергосберегающих технологий процесса ректификации продуктов синтеза хлорбензола / Продукты разделения / Учим химию / Разработка энергосберегающих технологий процесса ректификации продуктов синтеза хлорбензола / Продукты разделения / Дихлорбензолы ДихлорбензолыСтраница 1

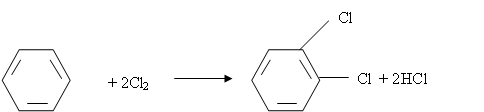

Единственным практически значимым методом получения о-дихлорбензола можно считать прямое хлорирование бензола или хлорбензола

Единственным практически значимым методом получения о-дихлорбензола можно считать прямое хлорирование бензола или хлорбензола

(3.2.1.)

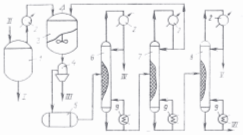

Принципиальная схема производства 1,2- и 1,4- дихлорбензолов.

Рис. 3.2.1. Принципиальная схема производства 1,2- и 1,4-дихлорбензолов:

1 — перегонный куб; 2 — холодильник; 3 — кристаллизатор;

4 — центрифуга; 5 —сборник; 6, 7, 8 — ректификационные колонны;

9 — кипятильник.

/ — на сжигание; // — гсолнхлориды; III— 1,4-дихлорбензол;

IV — в производство хлорбензола; V— 1,2-дихлорбензол; VI — на сжигание

Принципиальная технологическая схема получения 1,2- и 1,4-дихлорбензолов приведена на рис. 3.2.1. Сырьем служат отходы производства хлорбензола.

Состав исходного сырья:

Таблица 3.2.1.

|

Состав |

% |

|

Хлорбензол |

3—5 |

|

1,4-дихлорбензол |

55—60 |

|

1,2-дихлорбензол |

35 |

|

Примеси трихлорбензола и смолообразных продуктов |

- |

Сырье «осветляют», подвергая отгонке до 130 °С (20 кПа) из стального эмалированного перегонного куба 1. После конденсации и охлаждения (2) смесь поступает на кристаллизацию в аппарат 3, снабженный рубашкой для охлаждения и мешалкой, при температуре 0°С. Цикл кристаллизации составляет 5—6 ч. Выпавшие кристаллы n-дихлорбензола отделяются на центрифуге 4. Маточный раствор (5% хлорбензола, 35—50% 1,4-дихлорбензола, 52—57% 1,2-дихлорбензола и 3% трихлорбензола) сливается в сборник 5, откуда подается в секцию ректификации (6—8). В колонне 6 выделяют хлорбензольную фракцию (70% хлорбензола, 30% дихлорбензола), которую возвращают в цех получения хлорбензола. В колонне 7 отгоняют под вакуумом основное количество о- и п -дихлорбензолов, направляемых повторно на кристаллизацию (3). В колонне 8 выделяют под вакуумом о-дихлорбензол (до 95% основного компонента), а остаток (в основном трихлорбензол), объединив с отходами из куба 1, подают на сжигание. В качестве катализатора применяют МnСl2. Одно из преимуществ процесса жидкофазного хлорирования бензола — невысокая чувствительность к влаге, что снимает необходимость тщательной осушки реагентов. Температура хлорирования 27—74 °С.

Для разделения изомеров дихлорбензолов применяют экстрактивную дистилляцию с участием диолов или замещенных анилинов.

Дихлорбензолы можно получать окислительным хлорированием бензола или хлорбензола при 285—295 °С в присутствии катализатора CuCl2, LiCl, PbO в соотношении: 1:(0,5—0,7): (0,02 — 0,04) на алюмосиликатном носителе.

Основные показатели о- и п- производних дихлорбензола

Таблица 3.2.2.

|

США |

ФРГ |

Япония | |

|

Производство о – и n-дихлорбензолов, тыс. тон |

56 |

34 |

25 |

|

Мощность по о-дихлорбензолу, тыс. тон |

36,24 |

- |

- |

|

Потребность |

20,4 |

20,3 |

20,5 |

|

Области потребления ортодихлорбензола, % : | |||

|

- органический синтез |

90 |

- |

- |

|

- другие цели |

5 |

- |

- |

Таблица 3.2.3.

|

Мощность по n-дихлорбензолу , тыс. тон |

55.89 |

|

Потребность п- дихлорбензола на ,тыс. т | |

|

-1998 |

33.5 |

|

-1999 |

34.9 |

|

-2000 |

38.8 |

|

. Структура потребления, %: | |

|

-специальные дезодоранты |

34 |

|

-1,2,4-трихлорбензол |

9 |

|

-полифениленсульфидиые смолы |

27 |

Смотрите также

Нестандартные вопросы химии и их решения

1. «Поющая

колба». Выделение энергии в ходе химических реакций происходит обычно в

виде теплоты, света или других электромагнитных излучений. Обсудите возможность

выделения энергии химическ ...

Лигандообменная хроматография

Лигандообменная хроматография

основана на образовании координационных связей между сорбентом и разделяемыми

ионами или молекулами. Лигандообменная хроматография применима только для

разделе ...