Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Производство ДССК-25Учим химию / Бутадиен-стирольные каучуки, получаемые в растворе и эмульсии / Учим химию / Бутадиен-стирольные каучуки, получаемые в растворе и эмульсии / Производство ДССК-25 Производство ДССК-25

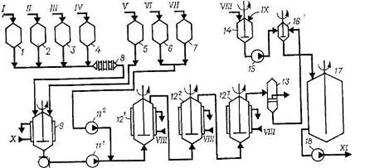

Технологическое оформление производства ДССК-25 во многом аналогично процессу получения каучуков типа СКИ-3 и СКД. Сополимеризация осуществляется в батарее полимеризаторов (рис. 1). Шихта готовится смешением очищенных и осушенных стирола, бутадиена и смешанного растворителя, состоящего из циклогексана и гексановой фракции в соотношении 75: 25. Состав шихты, ч. (масс):

![]()

Компоненты шихты подаются на смешение в диафрагмовый смеситель 8 из мерников 1–4, а затем направляются на тонкую химическую очистку от микропримесей в аппарат с мешалкой и рубашкой 9, куда из мерников 5 и 6 подаются растворы литийорганических соединений в гексановой фракции. Время титрования примесей 15–20 мин, температура не должна превышать 25 °С. О степени очистки судят по окраске шихты, проходящей через смотровой фонарь 10. Слабо-коричневый цвет шихты свидетельствует об отсутствии микропримесей. Шихта на полимеризацию подается дозировочным насосом 11. Перед полимеризатором она смешивается с раствором катализатора, который готовится смешением растворов литийорганического соединения и полярной добавки, сближающей константы сополимеризации бутадиена и стирола в гексановой фракции.

Рис. 1. Схема полимеризации при получении ДССК-25 [4]:

1, 2, 3, 4, 5, 6, 7, 14 – мерники; 8 – диафрагмовый смеситель, 9 – титратор, 10 – смотровой фонарь; 11 – дозировочный насос, 121 – 123 – полимеризаторы; 13 – фильтр, 15, 18 – насосы; 16 – интенсивный смеситель; 17 – усреднитель.

I – стирол; II – бутадиен; III – циклогексан; IV – гексановая фракция; V – дилитий-полидивинил; VI – бутилитий; VII – бутилат калия; VIII – вода; IX – стабилизатор; X – рассол; XI – полимеризат на дегазацию.

Сополимеризация происходит в батарее, состоящей из трех стандартных полимеризаторов (аппараты 12) объемом 20 м3 при последовательной непрерывной подаче шихты снизу и выводе полимеризата из верха аппарата. В полимеризаторах поддерживается температура 50–80 °С, при этом на выходе из последнего аппарата достигается практически полная конверсия. Общее время полимеризации составляет 5–6 ч. Теплота, выделяющаяся при полимеризации, отводится промышленной циркуляционной водой, подаваемой в рубашки аппаратов 12. Полимеризат через фильтр 13, где отделяются нерастворимый в углеводородах полимер, подается в интенсивный смеситель 16 на смешение с 20%-ной водной дисперсией стабилизатора. При необходимости получения масло- или саженаполненного каучука в раствор каучука на стадии дезактивации катализатора вводят наполнители – углеводородное масло или технический углерод.

Дисперсия стабилизатора готовится в аппарате 14 и дозируется на смешение с полимеризатом насосом 15. Заправленный стабилизатором полимеризат после усреднения в аппарате 17 насосом 18 откачивается на водную дегазацию, которая осуществляется по обычным схемам при температуре 100–130 °С и давлении 0,15–0,30 МПа. Дальнейшая переработка полимеризата, сушка и упаковка каучука проводятся по схемам, описанным при получении СКИ-3. По аналогичной схеме осуществляется получение каучука СКД-Л.

Смотрите также

Биконтинуальные типы микроэмульсий

...

Химия каренов

Одним из наиболее

распространенных монотерпеновых углеводородов является 3-карен —

3,7,7-триметилбицикло[4.1.0]гепт-3-ен (1), входящий в состав многих

эфирных масел и скипидаров.

мо ...