Меню сайта

Наши новости

Распространение алкалоидов в растительном мире.

Умягчение воды

Описание схемы переработки твердого

сплаваУчим химию / Участок по переработке лома твёрдых сплавов способом хлорирования / Учим химию / Участок по переработке лома твёрдых сплавов способом хлорирования / Описание схемы переработки твердого

сплава Описание схемы переработки твердого

сплаваСтраница 1

4.4.2.1. – 4.4.2.2. Дробление и измельчение

Исходное сырье поступает в одновальцовую дробилку CEB 16/40, затем в молотковую мельницу CHM 23/20, где происходит измельчение сырья до нужного размера до 0,5 – 1,0 мм. .

4.4.2.3. Обогащение твердого сплава

После измельчения сырье направляется в магнитный сепаратор ПБС-63/50. Магнитная сепарация позваляет значительно отделить твердосплавный лом от стали, что благоприятно влияет на параметры процесса.

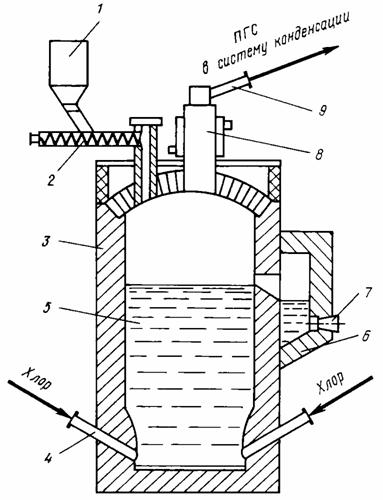

4.4.2.4. Хлорирование в расплаве

Далее обогащенный твердосплавный концентрат хлорируют в эвтектическом расплаве хлоридов натрия и калия (температура плавления меньше 600°C). Хлорирование в расплаве имеет ряд преемуществ перед другими методами хлорироания их числе: непрерывность процесса, позволяющая автоматизировать управление; более высокие скорость процесса и удельная производительность основного аппарата; более эффективные массо - и теплообмен; ненужно сырье брикетировать.

Твердосплавный концентрат шнековым питателем на зеркало расплава. В нижнюю зону хлоратора через фурмы подается хлор, который барботирует через расплав хлоридов. Проходя через слой расплавленных хлоридов, хлор нагревается и вступает во взаимодействие с диспергированным в расплаве концентратом.

|

При барботировании хлора в хлораторе создается интенсивная циркуляция расплава, что обеспечивает эффективный массо-и теплообмен, высокие скорости процесса хлорирования и соответственно повышенную производительность аппаратуры.

Расплав, содержащий сумму хлоридов кобальта, железа периодически по мере накопления необходимо сливать из хлоратора и направляют на дальнейшую переработку.

Сливаемый из хлоратора расплав хлоридов содержит непрохлорированный остаток, улерод и др [3].

4.4.2.5. Очистка расплава хлоридов от нерастворимого остатка

Очистка расплава хлоридов от нерастворимого остатка осуществляется отстаиванием.

Отстаивание обеспечивает очистку от непрохлорированного остатка примерно на 80%. Метод отстаивания связан с необходимостью возврата осадка в хлоратор, что является трудоемкой операцией [3].

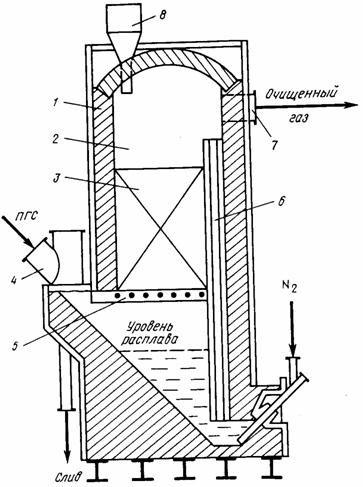

4.4.2.6. Очистка парогазовойсмеси от хлоридов железа

|

Оксохлорид вольфрама соединений не образует c МС1 (М = Na, К). Тетрахлорид титана с хлоридом натрия не взаимодействует, а с хлоридом калия образует термически непрочное соединение К2Т1С16.

В пар переходят хлориды щелочных металлов, что и объясняет их появление в системе конденсации после аппарата солевой очистки - солевого оросительного фильтра (СОФ).

Реализация процесса связана с использованием расплавов хлоридов натрия и калия: это делается для понижения температуры плавления расплава, уменьшения его вязкости. Кроме того, хлороферраты калия термически более устойчивы и, следовательно, степень очистки повышается. В промышленной практике для работы в СОФ используют отработанный электролит магниевого производства, содержащий хлориды калия и натрия.

Температурный режим процесса "солевой" очистки определяется двумя факторами. С понижением температуры расплава прочность комплексов хлоридов железа с хлоридами щелочных металлов возрастает и очистка парогазовойсмеси от этих элементов улучшается. В то же время снижение температуры приводит к увеличению потерь титана с расплавом за счет образования соединений с хлористым калием K2TiCl6. Повышение температуры > 600°С нежелательно, так как степень очистки от железа падает.

Солевая очистки ПГС смеси может быть осуществлена: в слое насадки из хлоридов натрия или калия, барботированием через расплав хлоридов щелочных металлов, орошением парогазовой смеси легкоплавким расплавом хлористых солей в скруббере. Скруббер, орошаемый легкоплавким расплавом хлоридов щелочных металлов, который органически вписывается в конденсационную систему и размещается на выходе их хлоратора перед конденсационной системой. В этом случае очистка парогазовой смеси совмещается с ее охлаждением, что стабилизирует температурный режим процесса конденсации очищенной ПГС. Очистка хлоропроизводных вольфрама и титана от хлоридов железа обеспечивается на ~ 95% [3].

Смотрите также

Свойства титана и его соединений

Титан находится в побочной

подгруппе четвертой группы, следовательно относится к переходным элементам.

Переходные элементы обладают определенными схожими свойствами.

Общая характеристика

...

Свойства и получение цинка

Элемент цинк (Zn)

в таблице Менделеева имеет порядковый номер 30. Он находится в четвертом

периоде второй группы. Атомный вес - 65,37. Распределение электронов по слоям

2-8-18-2

Происхож ...

Атомно-молекулярное учение и его законы

Химия - наука о веществах, изучающая их состав, строение,

свойства, а также превращения веществ, на сопровождающиеся изменением состава

атомных ядер.

Использование для нужд человека природных рес ...